济南鑫佳铝业铝板带缺陷知识培训(一)

铝板带缺陷知识培训(一)

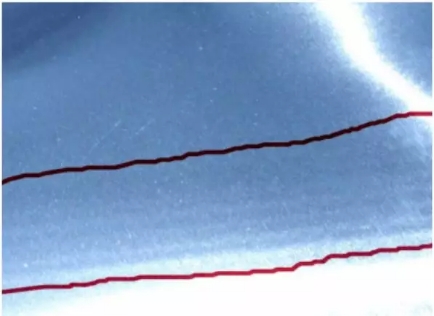

1.振纹

① 定义:在板、带材表面周期性或连续地出现垂直于轧制方向的条纹。该条纹单条间平行分布,一般贯通带材整个宽度。

② 产生于轧机、矫直机等设备在生产过程中振动。

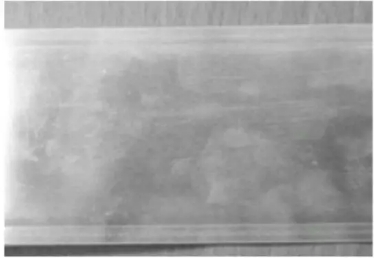

2. 粘伤

① 因板间或带材卷层间粘连造成板、带表面呈点状、片状或条状的伤痕。粘伤产生时往往上下板片(或卷层)呈对称性,有时呈周期性。

② 主要产生原因

a) 热状态下板、带材承受局部压力;

b) 冷轧卷取过程中张力过大,经退火产生;

c) 热轧卷取时张力过大。

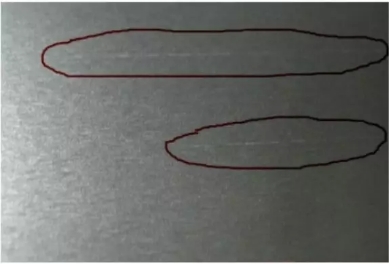

3. 刀背印

定义及产生原因:剪切过程中剪刃与刀垫配合不好,在板、带材边部产生的明显、连续的线状痕迹。

4. 擦划伤

① 由于板带材层间存在杂物或铝粉与板面接触、物料间棱与面,或面与面接触后发生相对滑动或错动而在板、带表面造成的成束(或组)分布的伤痕。

② 主要产生原因:

a) 板、带在加工生产过程中与导路、设备接触时产生摩擦;

b) 卷材松卷或料卷卷取、开卷张力不当层与层之间产生错动;

c) 精整验收或包装操作不当产生板间滑动;

划伤

① 因尖锐的物体(如板角、金属屑或设备上的尖锐物等)与板面接触,在相对滑动时所造成的呈单条状分布的伤痕。

② 主要产生原因

a) 热轧机辊道、导板上粘铝;

b) 冷轧机导板、压平辊等有突出的尖锐物;

c) 精整时板角划伤板面;

d) 包装时,异物划伤板面。

5. 压过划痕

定义及产生原因:经轧辊压过的擦、划伤及粘铝等表面缺陷。

6. 起皮

定义及产生原因:铸块表面平整度差或铣面不彻底或铸块加热时间长,表面严重氧化,造成板材表面的局部起层,成层较薄,破裂翻起。

7. 黑条

① 定义:板、带材表面沿轧制方向分布的黑色线条状缺陷。

② 主要产生原因:

a) 工艺润滑不良;

b) 工艺润滑剂不干净;

c) 板、带表面有擦划伤;

d) 板、带通过的导路不干净;

e) 铸轧带表面偏析或热轧用铸块铣面不彻底;

f ) 金属中有夹杂;

g) 开坯轧制时,产生大量氧化铝粉,并压入金属,进一步轧制产生黑条。

8. 油斑

① 定义:残留在板、带上的油污,经退火后形成的淡黄色、棕色,黄褐色斑痕。

② 主要产生原因

a) 轧制油的理化指标不适宜;

b) 冷轧吹扫不良,残留油过多,退火过程中,不能完全挥发;

c) 机械润滑油等高粘度油滴在板、带表面,未清除干净。

9. 油污

① 板、带材表面的油性污渍。

② 主要产生原因

a) 板、带材表面残留的轧制油与灰尘、铝粉或杂物混合形成;

b) 轧制油中混有高粘度润滑油;

c) 剪切、矫直等过程中设备润滑油污染板带材。

10. 腐蚀

① 板、带材表面与周围介质接触,发生化学或电化学反应后在板、带表面产生局部破坏的现象。腐蚀板、带材表面失去金属光泽,严重时在表面产生灰白色的腐蚀产物。

② 主要产生原因:

a) 板、带生产、包装、贮存、运输不当,由于气候潮湿或水滴浸润表面;

b) 工艺润滑剂中含有水份或呈碱性;

c) 压缩空气及测厚仪含有水份。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣